行业解决方案

随着“互联网+”战略的提出,传统制造业从“制造”到第一个画面,钢材加工业转型升级快,同时也迎来了重大机遇和转折点,大华松田设备助力钢材加工配送行业实现“智造”对生产工艺进行变革,提高产品质量的同时,也提高加工生产效率和原材料的利用率。对加工厂物流、信息流进行重新架构,将机械设备系统,物流系统、生产加工系统管理软件高度集成化与模块化,对生产管理变得更加透明、高效,在降低产品成本的同时,大大缩短产品加工周期。

解决方案

材料贸易商的行业困惑

钢材加工业生产联络的痛点

不锈钢深加工行业痛点

纵剪机组加工行业痛点

飞剪机组的行业痛点

板材矫平的行业痛点

横切机组(开平机)的堆垛问题

1、材料贸易商的行业痛点:

(1)贸易利润低,压款越来越严重。

(2)外协加工质量不稳定,时常为质量问题而来回奔波。

(3)外协加工货期不及时,跟单人员劳心又费力!

(4)想自行购买加工设备以增加利润、保证质量及货期,却又不懂钢材加工的业务和流程。

解决方案:

大华松田公司团队可以提供:投资规划预算、工厂布局、仓储规划与产能设计、人员配置、加工配送设计方案。

2、钢材加工业生产联络的痛点:没有完整的全覆盖式系统

解决方案

对接“仓贸通”实现库存、加工数据直连的贸易系统,随时看钢材仓储查询、单据查询、加工跟踪(成品、余料、边丝)查询、进出仓查询等数据,

3、不锈钢深加工行业痛点:

(1)产量要求不高,每月1000吨~3000吨。

(2)加工产品复杂,既有开平(平板)需求又有分条需求。

(3)如果采用2条生产线,投入的成本高,需要的操作人员多,占地面积大,投入产出比低,不划算。

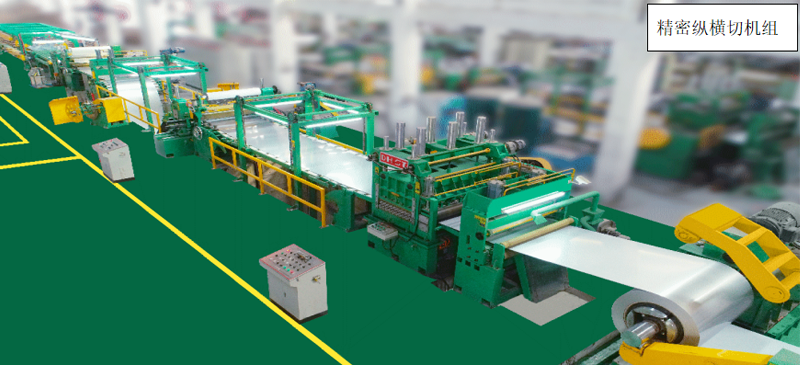

解决方案:精密緃横切组合生产线

采用高度可靠的机械结构及成熟稳定的电气控制系统实现对卷料的横切、纵剪综合性加工。

该生产线具有4种功能:

(1)只开平功能;

(2)开平带飞边(齐边)功能;

(3)开平带飞边(齐边)又能收边带功能;

(4)纯分条功能,包括重卷功能;

4、纵剪机组加工行业痛点:

(1) 分条机组电机功率大,能耗高

(2) 普通分条机组主要部件使用三年后:

a、剪切精度降低

b、收卷卷筒变形大,造成收卷后的卷料内圈有横鼓印,降低了成品率

c、收卷钳口钳不紧,造成入料时间加长,降低了生产效率

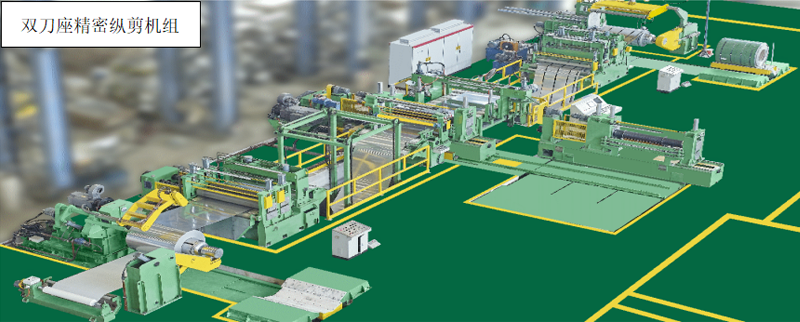

解决方案:纵剪机组

采用高度可靠的机械结构及成熟稳定的电气控制系统实现高效率、高品质的分条剪切功能,全线无划伤的张力控制保证卷料整齐的卷取。

该设备提供以下2种方案解决该行业的相关痛点:

(1)采用新的控制方式,储能降耗,比传统机组节约10%~20%的电能损耗

(2)采用特殊结构设计,高精密加工工艺及耐磨材料配合使用,搭配线性稳定的控制方式大大延长机组使用寿命

5、飞剪机组的行业痛点:

(1)精整机调节需要经过专业培训人员操作才可达到理想效果

(2)普通飞剪机容易产生棍印,成品率低,增加了成本

(3)普通飞剪机生产出的头尾板较多,成品率低,增加了成本

解决方案:新型精密飞剪机组

采用高度可靠的机械结构及成熟稳定的电气控制系统实现板料高效率、高品质的剪切,整线校平、不停顿连续剪切,定尺精度高,

完美的人机界面保证操作的便捷。

该设备提供以下3种方案解决该行业的相关痛点:

(1)精整机的调节采用傻瓜式智能操作系统,无需经过专业培训也可操作

(2)控制系统高度智能化,柔性设计,产线加减速高度一致,产生棍印的概率非常低

(3)设备的机械结构精密稳定,特别是核心单元“精整主机”入料和出料无浮动现象,减少了头尾板,成品率更高

6、板材矫平的行业痛点:

(1)原材料的强度越来越高,矫平难度增加

(2)原材料的板型质量不稳定,时常有边波、龟背现象,普通矫平机难以矫平

(3)由于矫平机需要的压力增大,造成联轴器磨损快,容易断裂并且齿轮箱经常有“扫齿”现象

解决方案:新型精整机

该设备提供以下4种方案解决该行业的相关痛点:

(1)矫平机(精整机)调节采用傻瓜式智能操作系统,无需经过专业培训也可操作

(2)采用高精度的立柱式结构及精密的支撑辊调整系统确保压板压力可精确的控制

(3)采用双极同步箱传动及多排齿分布设计,增加齿轮的受力面积及减小联轴器工作夹角;

(4)采用主动润滑和主动冷却方式延长联轴器的使用寿命。

7、横切机组(开平机)的堆垛痛点:

(1) 现有开平机开长板时速度慢,速度为50米/分钟,效率低;想提高速度,增加效率,但质量无法得到保证;

(2)如果堆垛的速度加快时,便容易损坏板材的板边,需人工接料以提高效率,但这种接料方式即不安全又费人工;

(3)现有开平机开薄板时(0.5mm以下)容易出现“马蹄印”现象,不能满足客户需求;

(4)现有开平机靠人工点动完成侧挡板及尾挡板的定位,效率低,出错率高。

(5)现有不锈钢开平机,不定尺开料时效率低下,困扰着无数加工厂;

解决方案:全自动高速垛料系统

采用高度可靠的机械结构及成熟稳定的电气控制系统实现对开平板料全自动高效率、高品质的堆垛。公司自主研发全自动高速垛料系统,解决了高速堆垛问题和不用人工接料的难题,即安全、又节省人工成本:

(1)输入长度、宽度,尾挡板及侧挡板自动定位;

(2)垛料速度最高能达到95米/分钟,极大的提高了接料速度,大大提升了效率;

(3)高速垛料的同时,无“马蹄印”现象,无“板边变形”现象,能满足各种材料的接料需求;

(4) 全自动垛料系统配有不定尺垛料功能,能满足不同长度的板材堆垛整齐在同一个接料铁架或木架上。